-

控制模式全線聯控

控制模式全線聯控 -

主要元件配料系統、造粒設備、包裝系統

主要元件配料系統、造粒設備、包裝系統 -

設備特點自動化程度高、節能

設備特點自動化程度高、節能 -

提供服務設計、制造、安裝、調試

提供服務設計、制造、安裝、調試 -

應用領域改性塑料造粒、可降解塑料制造、工程塑料生產

應用領域改性塑料造粒、可降解塑料制造、工程塑料生產

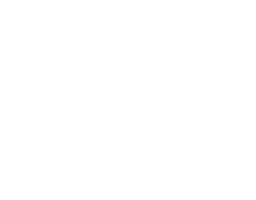

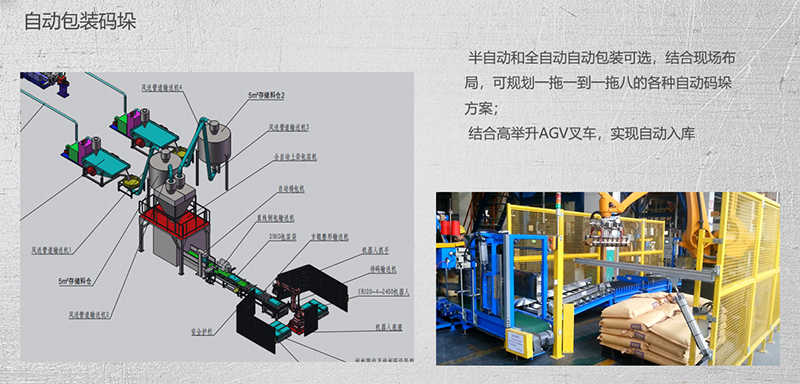

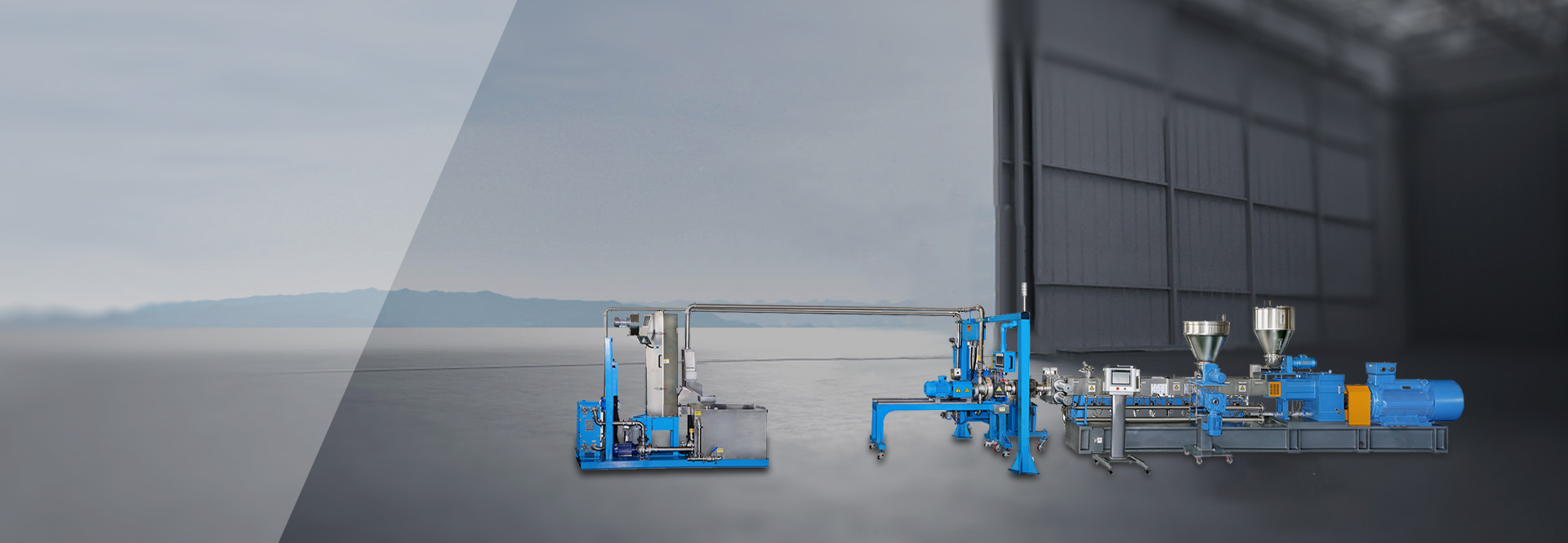

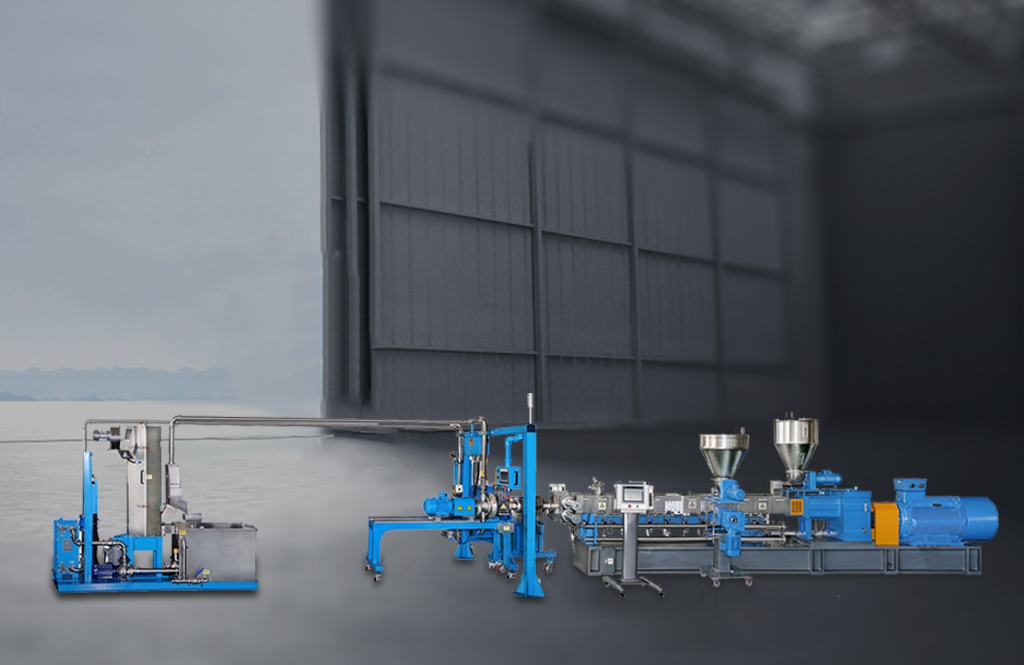

方案簡介:擠出造粒智能產線包括配混料系統、擠出造粒機、冷卻切粒、烘干、包裝、碼垛幾個部分,通過升級擠出機控制系統、開發自動配混料系統 、機器人自動碼垛設備,并集成自動包裝機等自動化設備,較大程度的實現改性造粒生產線的自動化程度;通過以太網技術實現各設備的連鎖控制和數據交換,開發了改性塑料造粒生產線上位機監控軟件和配方管理軟件,從而實現擠出造粒生產或改性塑料生產行業的智能制造。

1、系統組成

如下圖所示,擠出造粒智能制造生產線包括兩條或多條擠出機造粒線,多套自動配料系統、切粒系統、振動篩、冷卻罐,一臺自動包裝機、一條自動打包線,以及AGV轉運系統。

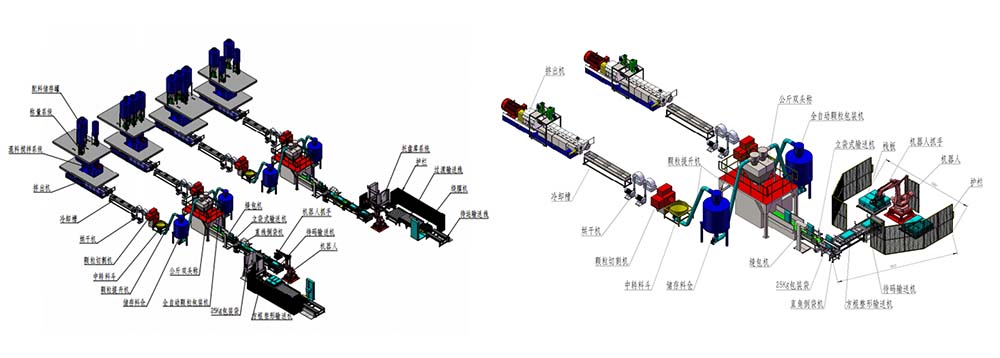

1-1、自動配混料系統及配方管理軟件

自動物料混料系統是關系產品品質的核心設備,通過配方管理軟件來同時管理多臺自動喂料機,每臺喂料機對應一種原料(當原料種類多于3種以上時,把比例小的原料先按照生產工藝要求的比例把生產原料配好,送入混料機混合,混合后作為一種原料)。開始生產時,選擇生產的產品型號,配方管理軟件自動調出該產品需要的原料種類和配方比例,通知生產人員準備對應的原料,通過自動上料機把原料輸送到儲料管罐中。在操作屏上輸入生產速度,配方管理軟件計算出每種原料對應的速度,通過通訊把速度通知對應的自動喂料機,在主機啟動后,喂料機同時啟動,按照收到的速度指令把對應的原料按對應的速度同時送到擠出機中。

辰天智能有兩點創新之處:

1、實現物料的自動配料,減少了人工強度,改善了車間環境,避免了人工操作可能造成的配方失誤;

2、把多臺失重式喂料機減少到3臺喂料機,并把喂料機的控制集成到配混料系統中。

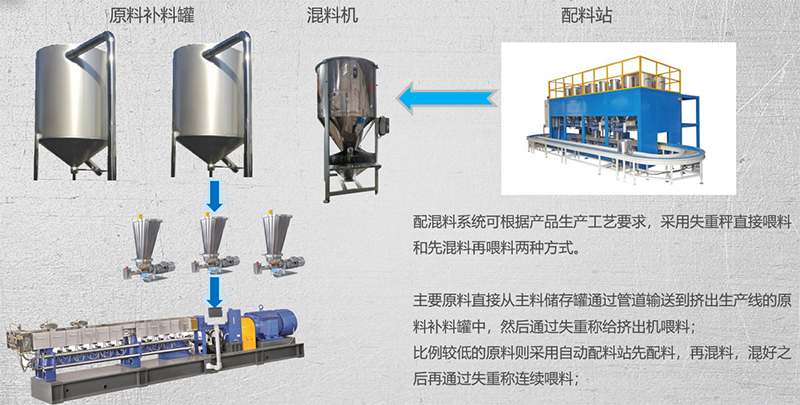

1-2、擠出機控制系統集成

擠出機是塑料改性擠出造粒的核心設備,辰天智能升級了擠出機控制系統,規劃統一的通訊協議,實現擠出機和其他設備的連鎖以及數據監控;主機控制采用西門子S7-1500系列PLC,以擠出機主機控制系統作為單條擠出生產線控制中心,通過Profinet、Profibus-DP、RS485等通訊方式實現主機、輔機 、配料、喂料、包裝碼垛的聯鎖控制和數據交換,并可把相關輔機的監控集中到主機控制系統中 。 信息層基于Profinet通訊網絡,實現向MES系統 或上位機高速數據交換。

辰天智能對擠出機的控制做了以下創新 :

1、采用變頻器控制高效能變頻主電機,在80-90%速度前提下,可節約用電5個點以上;

2、采用可設定轉矩的摩擦式聯軸器,當螺桿扭矩大于設定值時,聯軸器自動脫落;并在聯軸器輸出軸安裝接近開關,檢測到輸出軸速度不正常降低時,立即停止主機和喂料機,避免螺桿堵料;

3、在減速箱上潤滑油路上安裝壓力和溫度傳感器,實現潤滑油溫和壓力異常及時報警停機;

4、在變速箱和電機上安裝振動傳感器 、通過振動分析軟件來及時提醒維護人員維護變速箱和電機;

5、通過檢測加熱器工作狀態下的實際電流,來判斷加熱器是否正常工作,防止加熱不均引起筒體變頻、防止失控引起溫度過高。

6、通過加熱PID配方管理的應用,實現不同物料溫控精度高 ,并節能。

1-3、自動包裝及機器人碼垛

通過使用自動包裝機和工業機器人碼垛 ,實現了包裝碼垛全自動化,并為了提高設備的利用效率,降低投資成本,辰天智能創造性地提出了兩條擠出造粒生產線或多條擠出生產線共用一套自動包裝碼垛設備的方案。

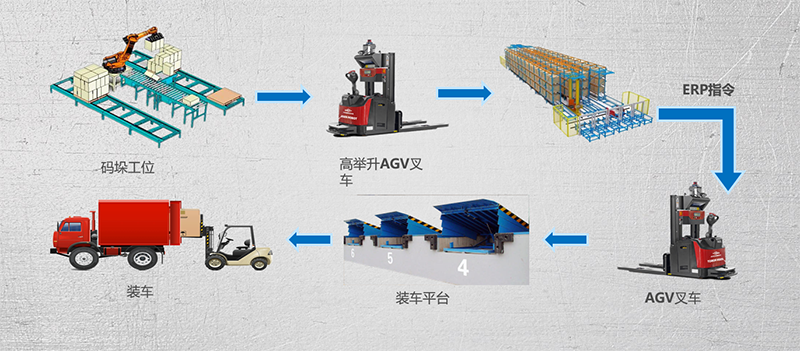

1-4、AGV轉運系統

在碼垛完成后,高舉升式AGV叉車根據指令,把成品自動送入成品庫對應庫位;出庫時,ERP根據銷售訂單,給WMS出庫指令;根據出庫指令,AGV叉車完成訂單的出庫;AGV叉車將成托產品運送到裝貨平臺的指定位置,再由人工駕駛叉車完成裝車;

1-5、數據采集及監控系統

數據的采集和監控,對實現工廠級的智能制造非常關鍵。辰天智能設計了工業級的環網來實現數據采集和監控。

該系統把擠出造粒生產線的所有設備以及共用設備都通過以太網接入監控網絡中,上位機設服務器、工程師站、操作者站,服務器用于儲存數據,工程師站用于系統維護,操作者站用于設定工藝參數、監控個設備的運行狀態,生成報表等;并可隨時和MES 系統對接,解決了MES 系統在實施時困難的數據采集和執行問題。

針對改性造粒行業開發了基于西門子WINCC系統的上位機監控軟件,通過該軟件,實現了所有設備的遠程狀態和數據監控 、數據設定 、數據分析存儲等功能。

2.達到的主要技術和經濟指標

1、實現擠出造粒智能生產和遠程監控;

2、現場操作人員減少70%以上(每班由2條線4個人減少到1個人);

3、設備單位能耗降低10%;

4、產品品質穩定,避免人工配方失誤造成的原料浪費;

5、所有工藝參數實時監控和保存,可追溯;

6、改善現場生產環境。

當前位置:

當前位置: