-

控制模式集中控制

控制模式集中控制 -

主要元件失重稱、PLC

主要元件失重稱、PLC -

設備特點滿足生產精度需求

設備特點滿足生產精度需求 -

提供服務設計、安裝、調試

提供服務設計、安裝、調試 -

應用領域擠出造粒生產線前端配料

應用領域擠出造粒生產線前端配料

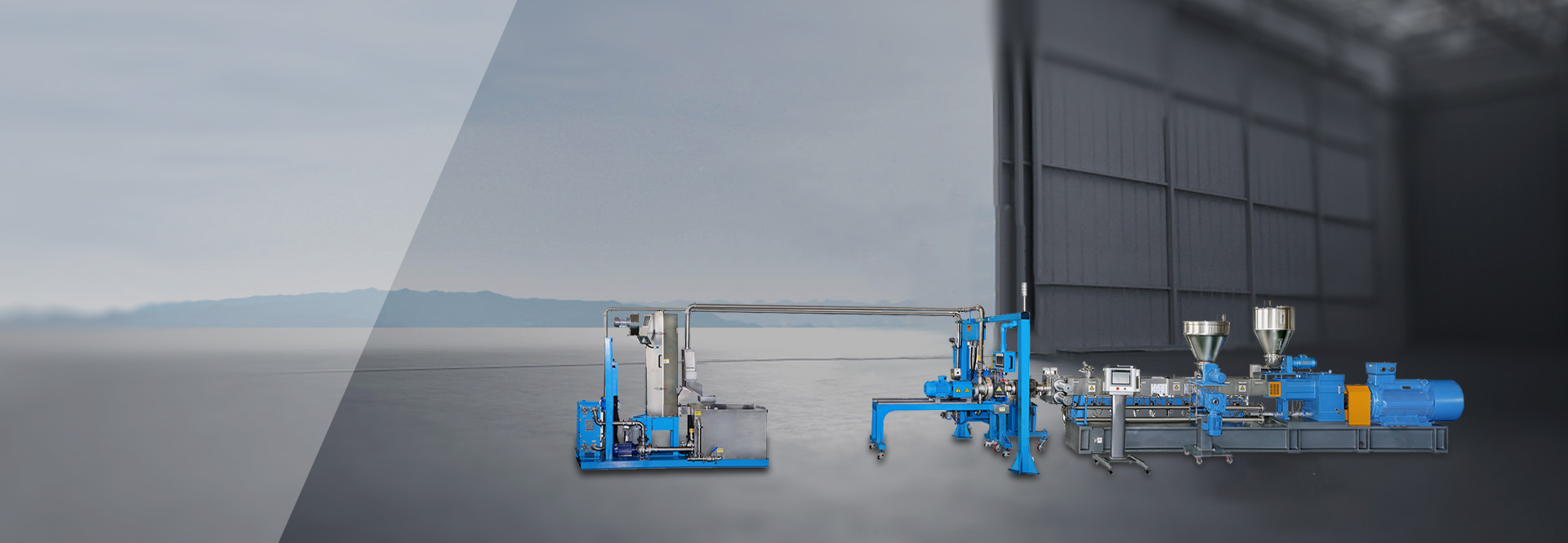

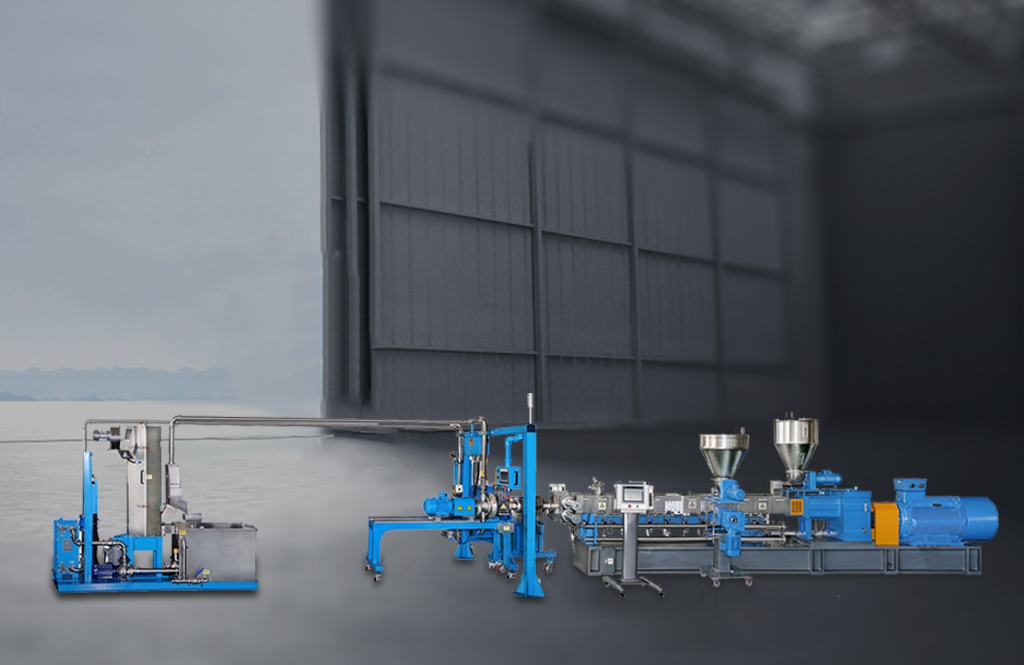

擠出造粒生產線配料站

產品介紹

在擠出造粒產線中,配料系統是關系產品品質的重要工藝之一。

在自動化改性塑料擠出造粒產線中,主料可以通過集中輸送和失重稱實現自動喂料。中小料的配料因為種類多,精度要求高,一直是難點之一。自動化配料站的出現很好解決了這個問題。

自動化配料站由多組份的投料站、負壓輸送系統、增重式稱重系統、混料機等幾部分組成。

投料站

主要負責原料的儲存,一般由10-20個投料站組成,MES系統會根據生產計劃,給出物料配方,根據工藝指導書,把相應的原料通過AGV從原料庫中取出,送到相應的投料站邊,在讀碼確認物料無誤后,人工把物料加到對應的投料站中,按以上步驟完成該批次所有物料的投料;

負壓輸送系統

配合增重式稱重系統完成配料,首先MES系統根據銷售訂單,生成生產計劃,并導入相應的配方,根據配方和班次生產計劃,給配料站開始配料指令,根據該批次總配料量、對應的物料比例算出每種原料的批次配料重量,然后按順序通過負壓輸送從對應的投料站輸送原料到配料秤中。

增重式稱重系統

配料秤開始稱重,達到對應的重量后,完成該物料的配料,按以上順序逐步完成該批物料的配料。

混料機

完成配料后,把所有物料投到混料機中混料,完成混料后,通知AGV把該批物料搬運到對應的產線儲料罐中,通過失重稱和主料一起給主機喂料,完成生產。

該系統大大降低了現場操作員的數量,避免了人工配料的造成的物料配料失誤,提高了配料的效率。

當前位置:

當前位置: